- Оптимизация процесса замены хладагента в современных системах кондиционирования

- Подготовка к замене хладагента⁚ ключевые этапы

- Безопасность при работе с хладагентами

- Процесс эвакуации и заправки хладагента

- Использование современных технологий

- Проверка системы после замены хладагента

- Таблица сравнения методов заправки хладагента

- Список необходимых инструментов и материалов

- Облако тегов

Оптимизация процесса замены хладагента в современных системах кондиционирования

Современные системы кондиционирования воздуха становятся все более сложными и энергоэффективными‚ что‚ в свою очередь‚ предъявляет повышенные требования к процедуре замены хладагента. Неправильная замена может привести к снижению эффективности системы‚ преждевременному выходу из строя компонентов и даже к экологическим проблемам. Поэтому оптимизация этого процесса – задача первостепенной важности для специалистов по обслуживанию и ремонту климатической техники. В данной статье мы рассмотрим ключевые аспекты оптимизации замены хладагента‚ начиная от подготовки и заканчивая проверкой работоспособности системы после завершения работ.

Подготовка к замене хладагента⁚ ключевые этапы

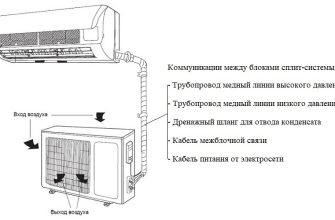

Прежде чем приступать к непосредственной замене хладагента‚ необходимо выполнить ряд подготовительных мероприятий. Это позволит избежать ошибок и обеспечить безопасность проведения работ. В первую очередь‚ необходимо тщательно изучить документацию на систему кондиционирования‚ чтобы определить тип используемого хладагента‚ его количество и особенности системы. Неправильное определение типа хладагента может привести к серьезным последствиям‚ вплоть до повреждения системы. Важно также проверить наличие необходимого оборудования и инструментов‚ включая вакуумный насос‚ манометрические коллекторы‚ весы для точной заправки и защитные средства.

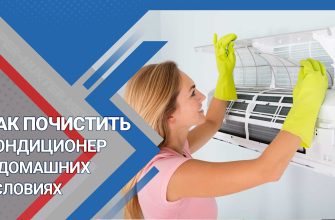

Следующий этап – это тщательная подготовка рабочего места. Необходимо обеспечить достаточное освещение‚ свободное пространство для работы и соблюдение всех правил техники безопасности. Перед началом работ следует отключить систему от электросети и обеспечить надежное заземление оборудования. Это предотвратит возможные поражения электрическим током и повреждение аппаратуры.

Безопасность при работе с хладагентами

Работа с хладагентами требует строгого соблюдения мер безопасности. Многие хладагенты являются горючими или токсичными‚ поэтому необходимо использовать средства индивидуальной защиты‚ такие как защитные очки‚ перчатки и респиратор. Работу следует проводить в хорошо проветриваемом помещении‚ чтобы избежать накопления вредных веществ в воздухе. Важно также знать правила обращения с отработанным хладагентом и его утилизации в соответствии с экологическими нормами.

Процесс эвакуации и заправки хладагента

После подготовки к работе начинается процесс эвакуации старого хладагента. Для этого используется вакуумный насос‚ который откачивает воздух и влагу из системы. Важно достичь глубокого вакуума‚ чтобы предотвратить попадание влаги и воздуха в систему‚ которые могут привести к снижению эффективности и повреждению компонентов. Процесс эвакуации должен длиться достаточно долго‚ как правило‚ не менее 30 минут‚ в зависимости от объема системы. После эвакуации необходимо проверить на отсутствие утечек.

Далее следует заправка системы новым хладагентом. Это необходимо делать с помощью точных весов‚ чтобы обеспечить правильное количество хладагента в системе. Избыток или недостаток хладагента может снизить эффективность системы или привести к ее поломке. Заправка проводится в соответствии с рекомендациями производителя системы кондиционирования.

Использование современных технологий

Современные технологии позволяют значительно оптимизировать процесс замены хладагента. Например‚ использование электронных весов с высокой точностью позволяет точно дозировать количество заправляемого хладагента‚ что исключает ошибки и обеспечивает оптимальную работу системы. Также существуют специальные приборы для обнаружения утечек хладагента‚ которые позволяют быстро и точно определить место утечки и устранить ее.

Проверка системы после замены хладагента

После завершения замены хладагента необходимо провести тщательную проверку системы. Это включает в себя проверку давления в системе‚ температуры хладагента‚ а также проверку работы всех компонентов системы. Важно убедиться‚ что система работает эффективно и не имеет утечек. Результаты проверки должны быть задокументированы.

Правильная и своевременная замена хладагента является залогом долгой и бесперебойной работы системы кондиционирования. Использование современных технологий и соблюдение всех правил безопасности позволяют оптимизировать этот процесс‚ повысить эффективность работы системы и обеспечить ее надежную эксплуатацию.

Таблица сравнения методов заправки хладагента

| Метод | Преимущества | Недостатки |

|---|---|---|

| Ручная заправка | Дешевизна‚ простота | Низкая точность‚ риск переполнения или недозаправки |

| Заправка с использованием электронных весов | Высокая точность‚ минимальный риск ошибок | Более высокая стоимость оборудования |

| Автоматическая заправка | Максимальная точность‚ автоматический контроль процесса | Высокая стоимость оборудования |

Список необходимых инструментов и материалов

- Вакуумный насос

- Манометрические коллекторы

- Электронные весы

- Набор ключей и отверток

- Защитные очки

- Перчатки

- Респиратор

- Новый хладагент

Рекомендуем также ознакомиться с нашими другими статьями‚ посвященными диагностике неисправностей систем кондиционирования и выбору оптимального хладагента для вашей системы.

Облако тегов

| Хладагент | Кондиционирование | Заправка |

| Оптимизация | Система кондиционирования | Ремонт |

| Обслуживание | Безопасность | Технологии |